| |

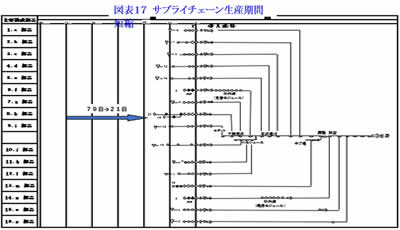

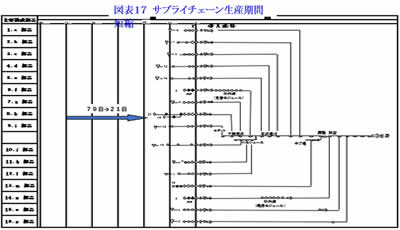

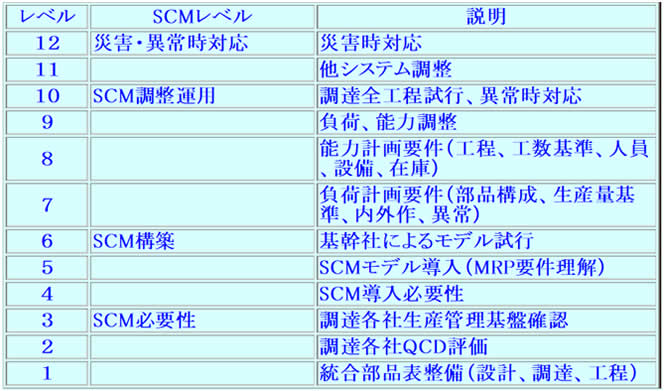

3.2.1.4SCM(SapplyChainManagement サプライチェーンマネジメント) |

|

| 要件項目 |

要件項目内容 |

|

1)SCMによる

要件対応

2)SCMとは

①SCMの定義

②SCMの目的

3)SCMによる

標準化

|

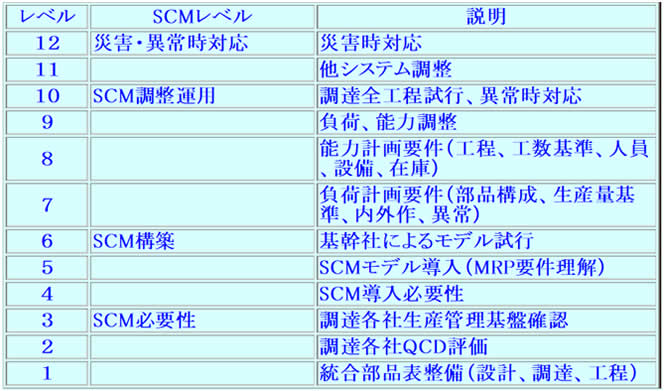

| 2)SCM(SapplyChainManagement)の定義 |

| ①SCMの定義 |

| ・SCM(Supply Chain Management):サプライチェーンマネジメント |

| ERPとSCM |

| ・MRP:独SAP、組立製造業資材部門の部品展開にMRPを提供 |

| ・MRP2:資材に工場内生産能力計画(機械、要員)物流計画含 |

| ・ERP:海外含企業間受注、資材、製造、出荷、財務、会計を含 |

| 上記は計画に優れるが、遅れ影響、原因分析等管理不得手 |

| ・狭義SCM:MRP、MRP2ベースにしたERP |

| ・広義SCM:サプライチェーン素材、部品、組立、流通、小売り |

| 各メーカー全体の利益の増大、最適化をはかる |

| ・SCP:SCMの中核のソフトウェア |

| |

| ②数式によるSCM目的 |

| 負荷(調達量、生産量、物流量、販売量) |

| 1(バランス)=――――――――――――――――――― |

| 能力(調達工数、生産工数、物流工数、販売工数) |

| |

| 3)SCM(SapplyChainManagement)による標準化 |

| ・負荷/能力工数標準化 |

| ・生産期間・工数標準化 |

| ・開発期間・工数標準化 |

|

|

4)SCMによる

標準化の方法

4)-1コミュニケーション

a通常チャンネル |

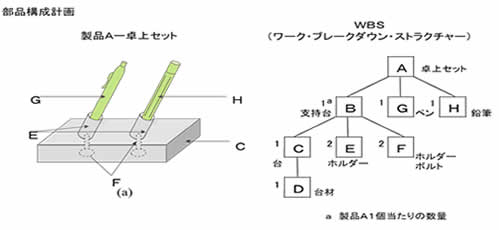

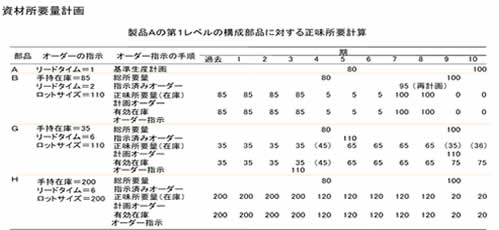

| 4)SCM(SapplyChainManagement)による標準化の方法 |

| 4)-1コミュニケーション 負荷/能力処理標準化 |

| a通常チャンネル |

| 負荷能力指標(MRP)標準化 |

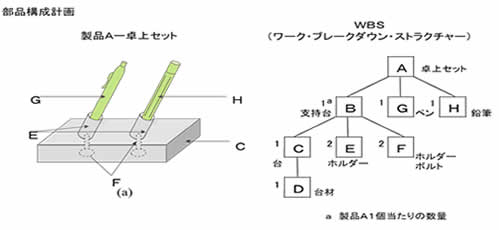

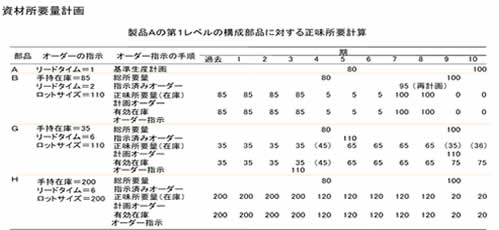

| ・資材所領量計画 |

| ①注文指示:部品番号、リードタイム、手持在庫、ロットサイズ |

| ②手順:総所要量、指示済みオーダー、正味所要量、計画 |

| オーダー、有効在庫、オーダー指示 |

| ・上記計画に基づきサプライヤー → メーカー → 物流事業者 |

| → 卸売事業者 → 小売事業者 → エンドユーザーにおける |

| ①負荷・能力算定 |

| ②負荷量を所定の時間で流すためのサイクルタイムの算定 |

| ③能力をラインバランスのための必要工数(時間×人)算定 |

| ④上記を可能にするためには共通の標準時間必要 |

| この標準時間を基に必要標準工数を算定する |

|

|

| bリスクチャンネル |

| bリスクチャンネル |

| ・負荷能力異常不特定 |

| ①リスク要因 |

| ・物流サイクルタイムの変化 |

| 能力(1回転時間):例)24時間×稼働日数/月 |

| CT=――――――――――――― |

| 負荷(流通量): 例)1000個/月 |

| ・能力の変化:工場稼働トラブル、品質トラブル、交通トラブル |

| ・負荷の変化:嗜好、天候、競合による売れ筋変化、 |

| 売れ残りにより工場生産、運搬量の変化 |

| ・結果、CT、生産計画、出荷時期が変わる |

|

|

| cチャンスチャンネル |

| cチャンスチャンネル |

| ・目標期間短縮データ |

| ①リスクの備え、過剰在庫、時間余裕を持たせている。 |

| ②能力変化要因(工場稼働トラブル、品質トラブル、交通トラ |

| ブル)に対し、稼働改善、品質改善、渋滞予測で対応する。 |

| ③負荷の変化要因(嗜好の変化による消費売れ筋の変化、 |

| 売れ残り)に対し、(刻々の売れ筋傾向把握等)で対応 |

| ④上記をシステム化し、売れ残り、売り上げ増を行う。 |

| ・SCM |

| ・POSシステム |

|

|