| |

3.2.1.2QC(Quality Engineering 品質管理) |

|

| 要件項目 |

要件項目内容 |

|

1)QCによる

要件対応

2)QCとは

①QCの定義

②QCの目的

3)QCによる

標準化

|

| 1)QC(品質管理)による要件対応 |

| ・コミュニケーション面:製品品質標準化 |

| 製品面:品質工程能力標準化 |

| ヤル気面:品質管理標準化と改善力向上 |

| |

| 2)QC(Quality Control 品質管理)とは |

| ①QCの定義ーISOー |

| ・QC(Quality Control 品質管理)の定義:(JISQ9000/2015) |

| ・品質とは:対象に本来備わる特性の集まりが要求事項を満たす程度 |

| ・要求事項とは:明示、暗黙、義務要求されている、ニーズ、期待 |

| ・品質管理とは:品質要求事項を満たす品質マネジメントシステム |

| ・品質保証とは:品質要求事項を満たす確信を与える品質Mgtシステム |

| 品質マネジメントとは:ISOで示す |

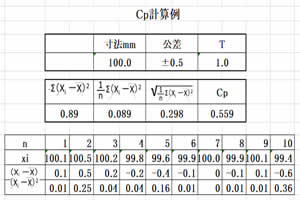

| ②数式によるQCの目的

|

|

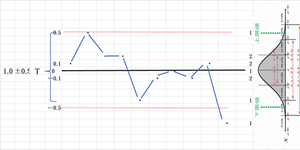

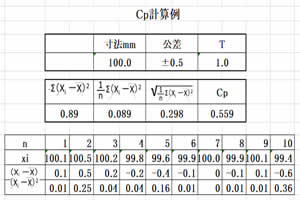

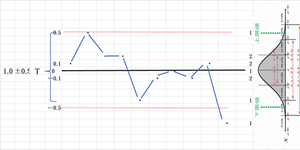

| T(公差) 品質標準規格 設計設定 |

| 工程能力指数Cp=―――――――――――――――――― |

| 6σ(バラツキ) 工程能力 製造能力(5M) |

| 設計が設定したT(品質標準規格)に対し、6σ(99.97%)の |

| バラツキの範囲で製造する能力との比較で、1以上にする活動指標。 |

| |

| 3)QC(Quality Control 品質管理)による標準化 |

| ・品質特性値(部品寸法公差等) の標準化 |

| ・管理限界内バラツキのための標準化 |

| ・製品異常対応のための品質保証標準化 |

|

.jpg)

|

4)QCによる

標準化の方法

4)-1コミュニケーション

a通常チャンネル |

| |

| 4)QC(Quality Engineering 品質管理)による標準化の方法 |

| 4)-1コミュニケーション 製品品質標準化 |

| a通常チャンネル |

| ①検査基準標準化 |

| ・製品の標準化:ISO、JIS、各業界で設置される製品規格 |

| ・部品の標準化:各企業で設定される製品規格、構成部品の公差 |

| ・方式・機構・工法の標準化:JIS、各企業制の、動作特性等規格 |

| ・工程標準化:6σ(99.97%)のバラツキで製造する5M条件 |

| *(Machine、Man、Material、Method、Measurement)を設定、 |

| 標準化することで、品質の工程標準化を行う。

|

| ①品質の階層 |

| 『品質とは、本来備わっている特性の集まり』は、下表の品質特性 |

| の階層で示す。 |

| 階層 |

品質の階層 |

品質特性の例 |

| 7 |

製品環境 |

エネルギー特性、信号デジタル特性 |

| 6 |

製品 |

安全性、耐久性 |

| 5 |

機能ユニット |

基本機能特性、操作性、信頼性 |

| 4 |

機能部品 |

動作特性 |

| 3 |

複数部品 |

軸間距離公差 |

| 2 |

部品 |

材質、引張強度、表面粗さ、寸法公差 |

| 1 |

締結部品 |

トルク |

|

|

| bリスクチャンネル |

| bリスクチャンネル |

| ・不良品原因不特定 |

| 不良品データ体系化、品質測定管理不十分のため、原因・対策 |

| 不十分、社内ロス時間拡大、 |

| ①製品別、部品別不良、クレームの分類不十分 |

| ②工場別・工程別不良・クレームの損失時間 |

| ③不良、クレームの現象ー原因分析不十分 |

| ・苦情対応についても同様、このことで |

| クレーム対応遅れ、取引停止 |

| ①苦情、クレーム、リコール対応規程整備 |

| ②品質保証規程、基準整備 |

| ③原因・対策・処理の品質保証規程に基づく訓練実施 |

|

|

| cチャンスチャンネル |

| cチャンスチャンネル |

| ・原因対策体系化 |

| ①暗号セキュリティ |

| ②ブログ交流 |

| ③専門機関・大学とのネットワーク |

| ④重要顧客とのネットワーク |

| ⑤当社WebSiteのリンク開放 |

|

|

|

.jpg)