| |

3.2.1.1IE(Industry Engineering 経営工学) |

|

| 要件項目 |

要件項目内容 |

|

1)IEによる

要件対応

2)IEとは

①IEの定義

②IEの目的

3)IEによる

標準化

|

1)IE(Industry Engineering 経営工学)による要件対応 |

| ・コミュニケーション面:工程・作業標準化 |

| 製品面:製品・工程の標準化 |

| ヤル気面:製造標準化と改善力向上 |

2)IE(Industry Engineering 経営工学)とは |

| ①IEの定義 |

| ・IE(Industry Engineering 経営工学)とは、人、材料、設備を総合 |

| したシステムの設計、改善、確立に関する活動で、そのシステム |

| から得られる結果を明示し、予測し、評価するために、工学的 |

| 分析、設計原理、方法、手法と共に数学(統計)、物理学、社会 |

| 科学の専門知識と経験をよりどころに行う。 |

| |

| ②数式によるIEの目的 |

| Output(出来高) UP |

| 生産性=――――――――――――― |

| Input(投入工数) DOWN |

| ・あらゆる産業において、下辺の工程、作業等の投入工数を最少に、 |

| 上辺を最大にし、生産性を向上する活動 |

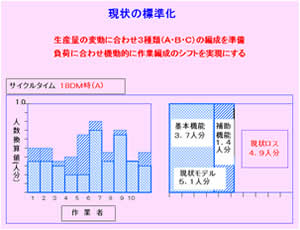

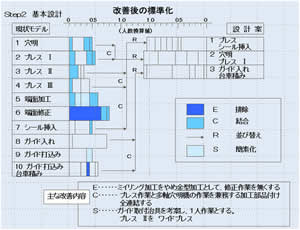

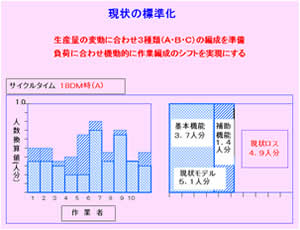

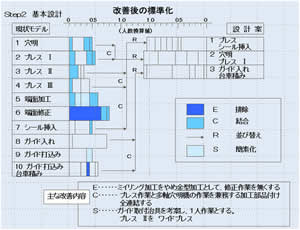

3)IE(Industry Engineering 経営工学)による標準化 |

| ・作業測定による現状作業の標準化 |

| ・方法工学による改善作業標準化 |

・作業測定による世界標準時間によるヤル気の測定 |

|

|

4)IEによる

標準化の方法

4)-1コミュニケーション

a通常チャンネル |

| |

| 4)IE(Industry Engineering 経営工学)による標準化の方法 |

| 4)-1コミュニケーション 工程・手順の標準化 |

| a通常チャンネル |

| ・工程・作業順標準化 |

| ①方法の標準化:手作業、工具仕様、機械化作業等方法を決める |

| ②手順の標準化:人により異なる、段取り作業、本作業の手順を決める |

| ③回数の標準化:ロット、都度、1個繰り返し等、作業回数を決める |

| ④時間の標準化:平均値、最速値、1/4選択値、標準時間の時間設定 |

| ・時間標準は、現状値時間標準と、改善後値時間標準がある |

| ・時間標準は用途に応じ、作業レベルを考慮して要設定

|

| ・プロセス・作業のレベル |

| IEの定義で示した、『人、材料、設備を総合したシステム』は、下記の |

| ワークシステムレベルで示され、プロセス・作業のレベルを意味する。 |

| レベル |

ワークシステムレベル |

説明 |

| 10 |

社会環境システム |

通信、エネ、環境、交易、行政デジタル社会 |

| 9 |

利害関係者 |

事業関連団体 |

| 8 |

Office,Factry(事業所工場) |

製品群事業単位、サプライチエーン |

| 7 |

Sction(課) |

製品加工組立の管理単位 |

| 6 |

Function (機能・係) |

類似部品複数ライン |

| 5 |

Activity(単位業務) |

加工工程、組立工程のライン形成 |

| 4 |

Process(工程、工程系列) |

穴明、溶接等の加工工程系列 |

| 3 |

Operation(単位作業) |

溶接等の工程を構成する作業 |

| 2 |

Element(要素作業) |

SW測定できるシーケンス動作 |

| 1 |

Motion(動作) |

規程時間測定できる作業の最小単位 |

|

|

| bリスクチャンネル |

| bリスクチャンネル |

| ・時間増ネック不特定 |

| ・作業のレベルを理解し、適した測定をしないと、手順の標準化が不十分 |

| で、体系化、整合化された工程・作業の標準化とはならない。 |

| ・作業者の属性が変わると、作業時間は変わる。前記の方法、手順、回 |

| 数、時間の標準化をすることで、1つの標準時間を決める事ができる。 |

| ・測定法は、次に示す、作業のレベルごとに適した測定法がある |

| PTS (規程時間法):動作、要素作業レベルの標準時間設定法 |

| ・SW(ストップウォッチ法):要素作業、単位作業をSWで測定し時間設定 |

| ラインバランス:工程系列の中で、単位作業を山積み、山崩し |

| リードタイム:生産計画のサイクルの中で、納期設定 |

| 生産サイクル:生産計画の中でサプライチェーンの計画サイクル |

|

|

| cチャンスチャンネル |

| cチャンスチャンネル |

| ・階段目標 |

| より上級の時間標準にて改革管理を可能にする |

| ①世界通用企業標準時間:PTS(MTM、WF等) |

| ②他社連携(下請け階層)時間標準::SW時間 |

| ③納期時間:時間標準はな経験で期間指示 |

| PTS:Predetermined Time Standard-既定時間標準法- |

| MTM:Methods Time Measurement-標準時間設定法- |

| WF:Work Factor-標準時間設定法- |

| SW:Stop Watch-ストップウォッチ時間設定法- |

|

|